Es gibt viele Situationen und Probleme, bei denen meine Simulationen helfen!

Unerklärliche Schadensfälle

Schäden am Produkt kommen immer wieder vor, sei es bei Versuchen im Haus oder im schlechtesten Fall beim Kunden. Teil einer guten Weiterentwicklung des Produktes ist es, die Ursache eines Schadens zu finden und somit zukünftig zu vermeiden.

- Überprüfung von Hypothesen zur Schadensursache durch Simulation

- Verringerung der Anzahl von Versuchen

- Verifikation der aufgebrachten Belastungen und Randbedingungen

- Überprüfung der Maßnahme, die die Ursache verhindern soll

Das sind typische Probleme, die mittels Finiter Elemente Methode analysiert werden. Oft sind auch analytische Berechnungen der eingesetzten Maschinenelemente ausreichend.

Genauso können Schäden an Produktionsanlagen vorkommen. Eine gründliche Untersuchung der Ursache verhindert einen zukünftigen Produktionsstillstand.

Die Garantie- und Kulanzkosten sind zu hoch

Hohe Garantie- und Kulanzkosten deuten auf systematische Probleme hin. Hier ist die Analyse der Ursachen existenziell wichtig. Mit Simulationen können verschiedene Schadenshypothesen überprüft und Gegenmaßnahmen getestet werden.

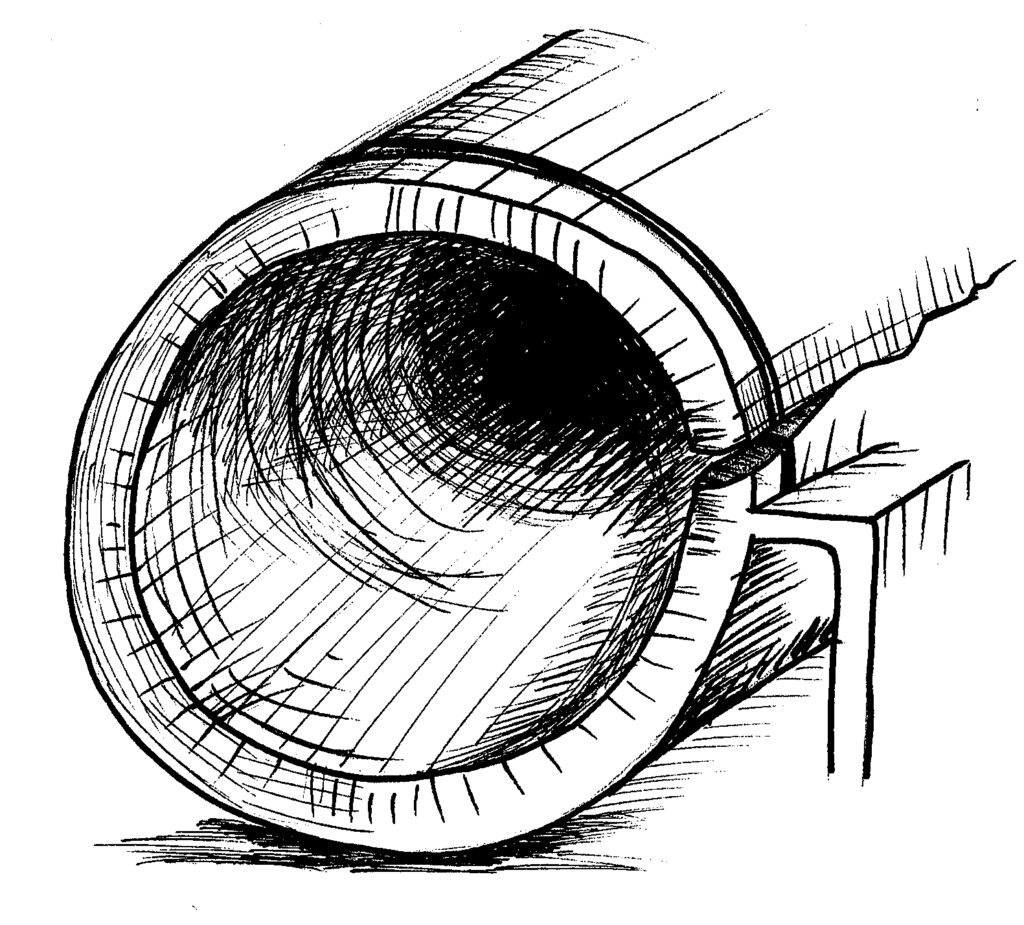

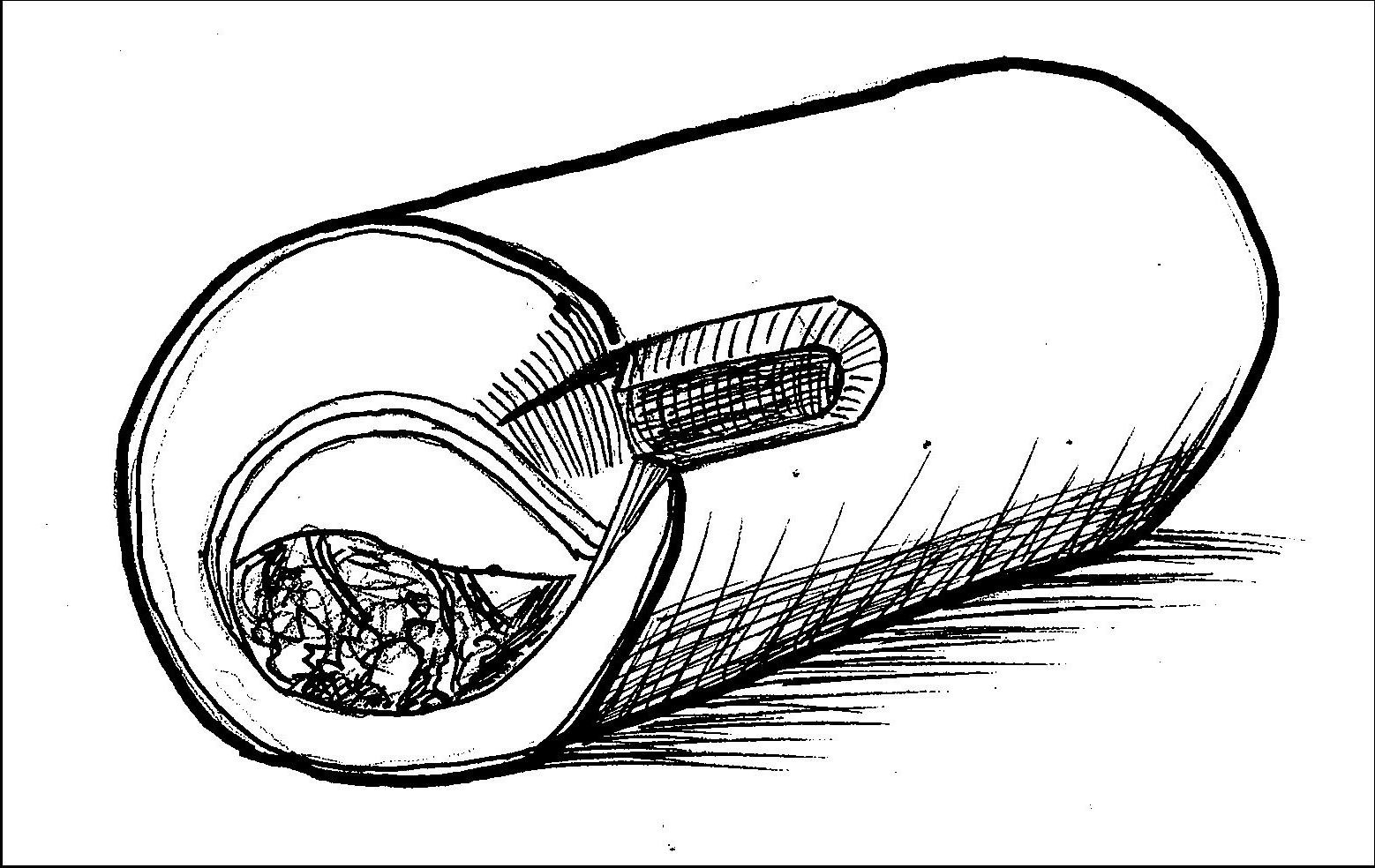

- Risse oder Brüche: Berechnung der statischen Festigkeit oder der Lebensdauer

- Verschleiß: Überprüfung der Verformungen und Pressungen

- Temperaturerhöhungen in Lagerstellen: Örtliche Pressungen und Kräfte nachrechnen

- Dynamische Gegebenheiten: Geschwindigkeiten und Beschleunigungen und daraus resultierende Kräfte und Momente ermitteln

Zur Analyse solcher Probleme werden meist FEM oder MKS eingesetzt.

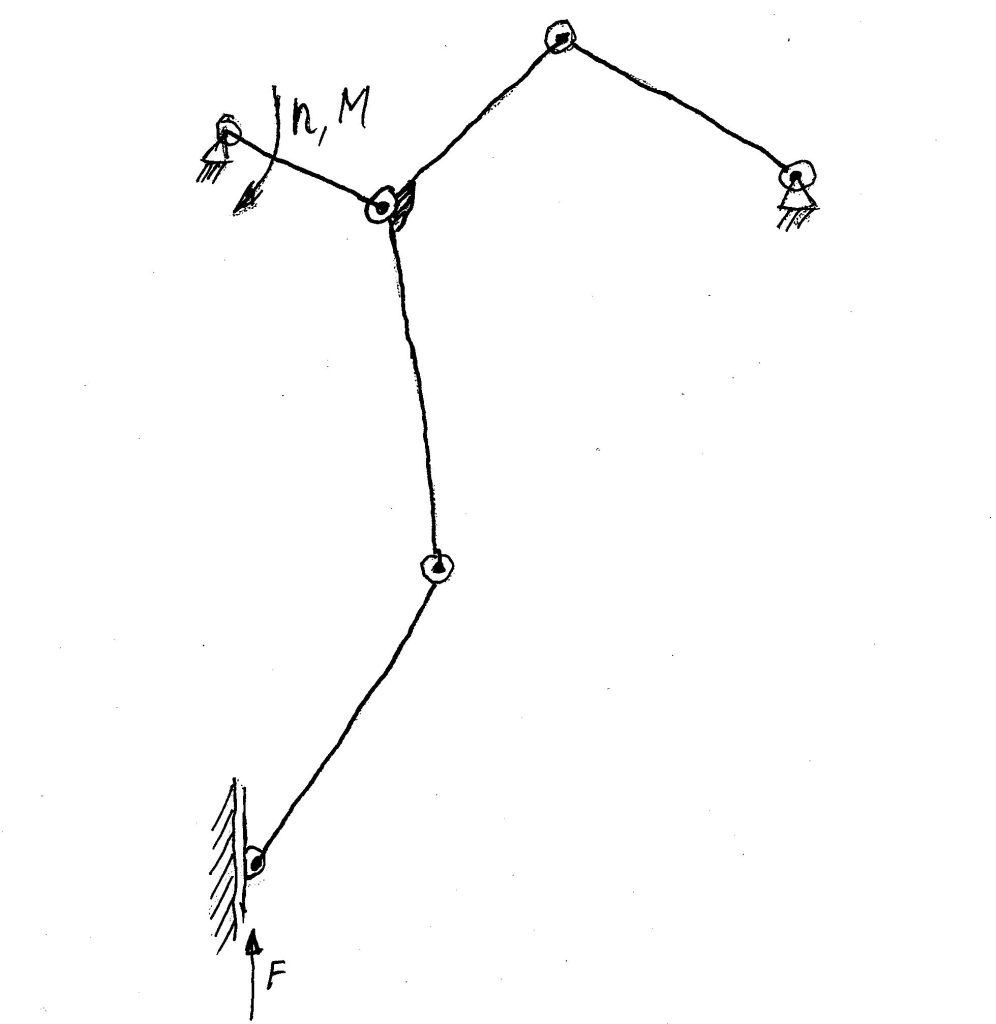

Bewegungen laufen nicht rund oder schwingen

Bewegte Systeme, beispielsweise Kinematiken zm Transport- oder Positionieren von Teilen, können schwingen und deshalb ungenau sein. Oder die Antriebe können hohe Stromspitzen haben.

Mit Mehrkörpersimulation werden dynamische Abläufe dargestellt, überprüft und optimiert.

- Höhere Taktzahlen

- Bessere Positioniergenauigkeit

- Weniger Schwingungen

- Verringerung von Strom- und Momentenspitzen

- Kleinere Antriebe

- Reduktion der Massenträgheit

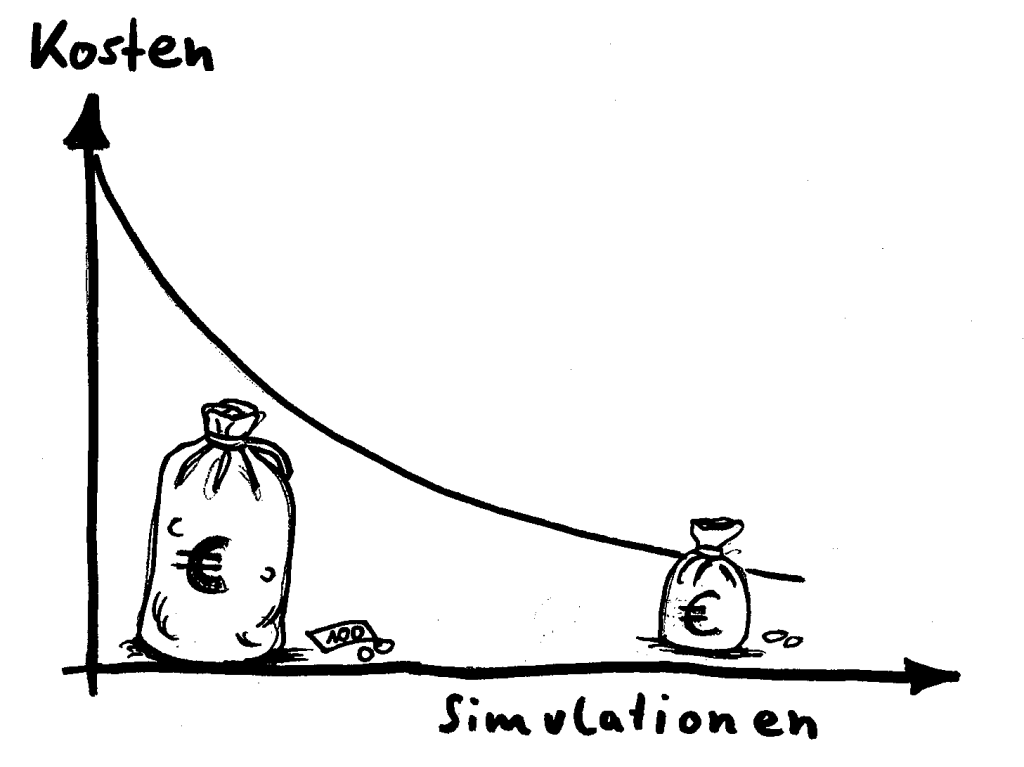

Die Materialkosten sind zu hoch

Die Materialkosten werden von der verwendeten Menge, also der Masse, und vom Werkstoff, also dessen Kosten, beeinflusst.

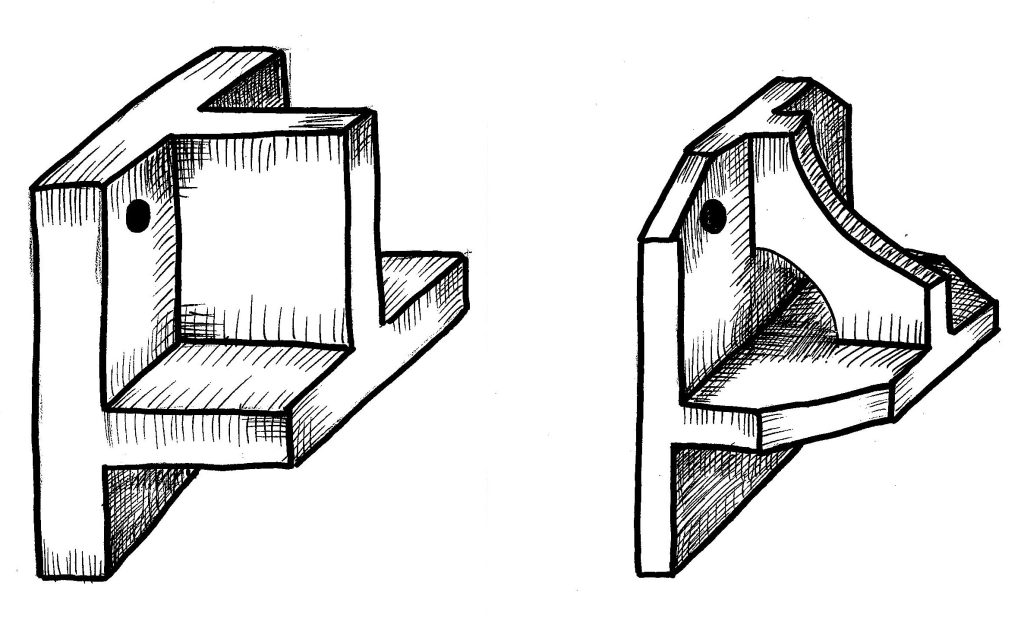

- Optimierung des Bauteilvolumens auf notwendige Steifigkeit und Lebensdauer

- Reduktion der Lebensdauer auf das Notwendige

- Nutzung eines günstigeren Werkstoffs

Diese Fragestellungen sind typisch für Simulationen mittels Finiter Elemente Methode.

Die Produktionskosten sind zu hoch

In verschiedenen Bereichen können Simulationen unterstützen, die Produktionskosten zu senken.

- Verringerung der Anzahl der Bauteile: Schweißverbindung möglich?

Weniger Schrauben nötig? - Optimierung von Verbindungselementen

- Materialkosten senken

- Einfacherer Aufbau, für einfachere Fertigung

- Verringerung der Gesamtmasse oder des Bauraums, um den Transport günstiger zu machen

Je nach Problem kommt die ganze Bandbreite der Simulationsmethoden zum Einsatz.

Die Auslegung dauert zu lange

Bei Produkten, die häufig kundenspezifisch angepasst werden müssen, hat die Konstruktion auch die Auslegung neu zu erstellen. Dazu sind alle Berechnungen erneut durchzuführen und die Bauteile schrittweise anzupassen.

Hier gibt es die Möglichkeit, diesen Auslegungsprozess zu automatisieren. Dadurch wird der Prozess beschleunigt und die Fehleranfälligkeit verringert.

Die Automatisierung erfolgt Programmierung und Verknüfung verschiedener Typen von Simulationen.

Die Durchlaufzeiten sind zu hoch

Mit Simulationen können konstruktive Vereinfachungen überprüft werden, die zu einer Verringerung der Produktionszeiten führen.

- Verringerung der Schweißquerschnitte auf das Notwendige

- Optimierung von Verbindungselementen, beispielsweise weniger Schrauben, Pressverband, usw.

- Verringerung der Anzahl der Bauteile

Je nach Problem kommt die ganze Bandbreite der Simulationsmethoden zum Einsatz, um Ihre Produktionskosten zu senken.